内衬加工的 “性价比密码”:不盲目升级,也不偷工减料

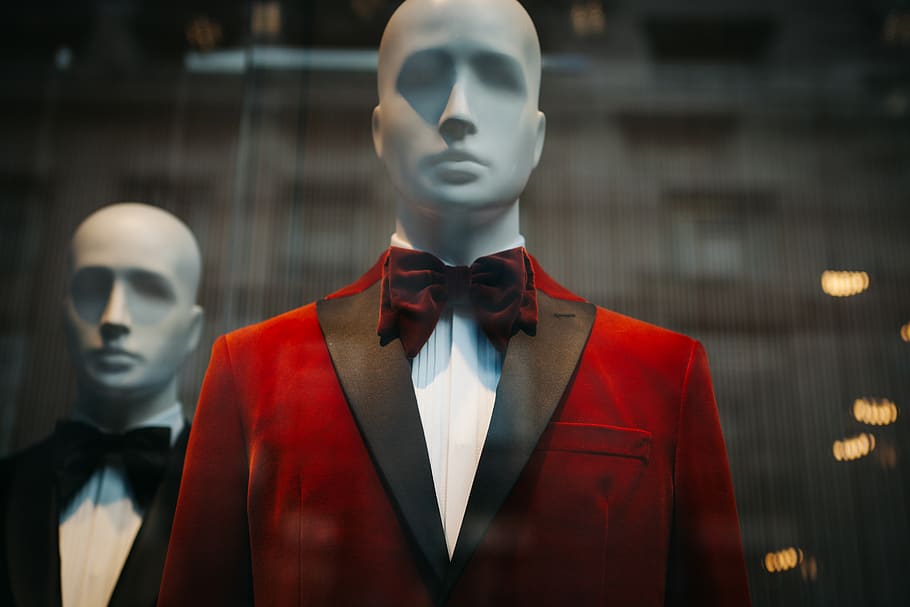

车间里,刚下线的样衣被揉成一团后静静悬挂——褶皱迅速平复,廓形依然挺括。而在另一侧,一批新到的成衣在质检台上被翻开内里,露出卷边、起球或不服贴的内衬。这两个场景,每天都在无数服装工厂与品牌工作室里同时上演。

内衬,这件“穿在里面的外衣”,常被视为成本控制的“调节阀”:升级它,默默吞噬利润;减配它,则悄悄侵蚀品质。 其选择与应用,本质上是一场关于服装“隐性价值”与“显性成本”的精准博弈。

一、平衡之道:从“够用”到“适用”的理性阶梯

内衬的价值并非由价格单一定义,而在于与服装定位、穿着场景和预期寿命的精准匹配。

- 快时尚与基础款:核心诉求是成本可控与基础功能。重点在于选择耐磨、抗静电、不易脱散的涤纶或尼龙衬,确保多次穿着与机洗后仍保持基本形态。此时,“性价比”意味着在保证基础功能的前提下,将每米成本控制到分毫。

- 中端商务与生活方式品牌:需平衡质感、舒适度与成本。可考虑混纺衬(如涤棉),或在不同部位差异化用衬:关键受力处(肩、领)使用较高克重衬布,非关键区域使用经济型衬布。“合理配置”比“全线升级”更具智慧。

- 高端系列与奢侈单品:追求极致手感、天然属性与耐久性。真丝衬、高支棉衬或定制混纺成为选项。此时“性价比”的“价”并非绝对低价,而是为卓越体验和品牌溢价提供的坚实支撑,每一分成本都应转化为可感知的价值。

二、成本与品质的共赢策略:藏在细节里的预算控制法

- 结构设计的先导优化

在纸样阶段就考虑衬布应用。简化分割线、优化裁片形状,能大幅减少衬布裁剪损耗与贴合工时。有时,改变一处结构设计,比寻找更便宜的衬布更能有效控制成本。

- 材料的精准“测与选”

建立内部小样测试流程:对候选衬布进行模拟穿着、水洗、摩擦测试。数据化记录其缩率、色牢度、刚软度变化。这能避免因衬布性能不匹配导致的大货报废,这种“隐性成本”往往远超衬布本身价差。

- 工艺的“分级管理”

并非所有部位都需要高温高压粘合。依据服装区域受力不同,可实行 “核心区精工,外围区简工” 。例如,西装前身需要高温牢固粘合,而下摆内衬可能只需简单车缝固定。分级管理能节约能耗与工时,且不影响整体外观。

- 供应链的协同与透明度

与衬布供应商建立基于长期数据的合作。共享你的成本结构与品质要求,共同开发或推荐现有产品线中最匹配的规格。长期稳定的订单,往往能换取更有竞争力的价格与更优先的技术支持。

三、绕开常见陷阱:那些“看不见”的代价

- 陷阱一:“以价定衬”:单纯追求衬布单价最低,可能遭遇缩率不稳、粘合后起泡等问题,导致返修率飙升,综合成本反而更高。

- 陷阱二:“过度匹配”:为普通款式配备奢华内衬,成本增加却无法被消费者充分感知,陷入“价值沉默区”。

- 陷阱三:“忽视测试”:跳过小样测试,直接大货应用新衬布,一旦出现兼容性问题,将面临整批成衣风险。

结语:寻找属于你的“黄金平衡点”

内衬的抉择,本质上是对品牌价值观的一次次无声诠释。它没有放之四海而皆准的公式,却有一条核心原则:让每一分成本,都花在支撑产品定位和提升必要体验的关键处。

最高明的“性价比”,不是最廉价,也不是最昂贵,而是在明确的产品定义与成本框架内,找到那个让品质扎实、成本可控、体验恰当的“黄金平衡点”。这需要的是克制与洞察——克制盲目升级的冲动,也克制偷工减料的诱惑;洞察产品真正的需求,也洞察成本构成的真相。

在这件“穿在里面的外衣”上,映照的或许正是一个品牌最真实的品格与智慧。