国内服装厂的转型与破局的产业观察

中国是全球最大的服装生产国,年产量占全球35%以上。在这片万亿级市场里,中国十大服装厂如同行业标杆,既代表着制造实力,也折射着产业变迁。

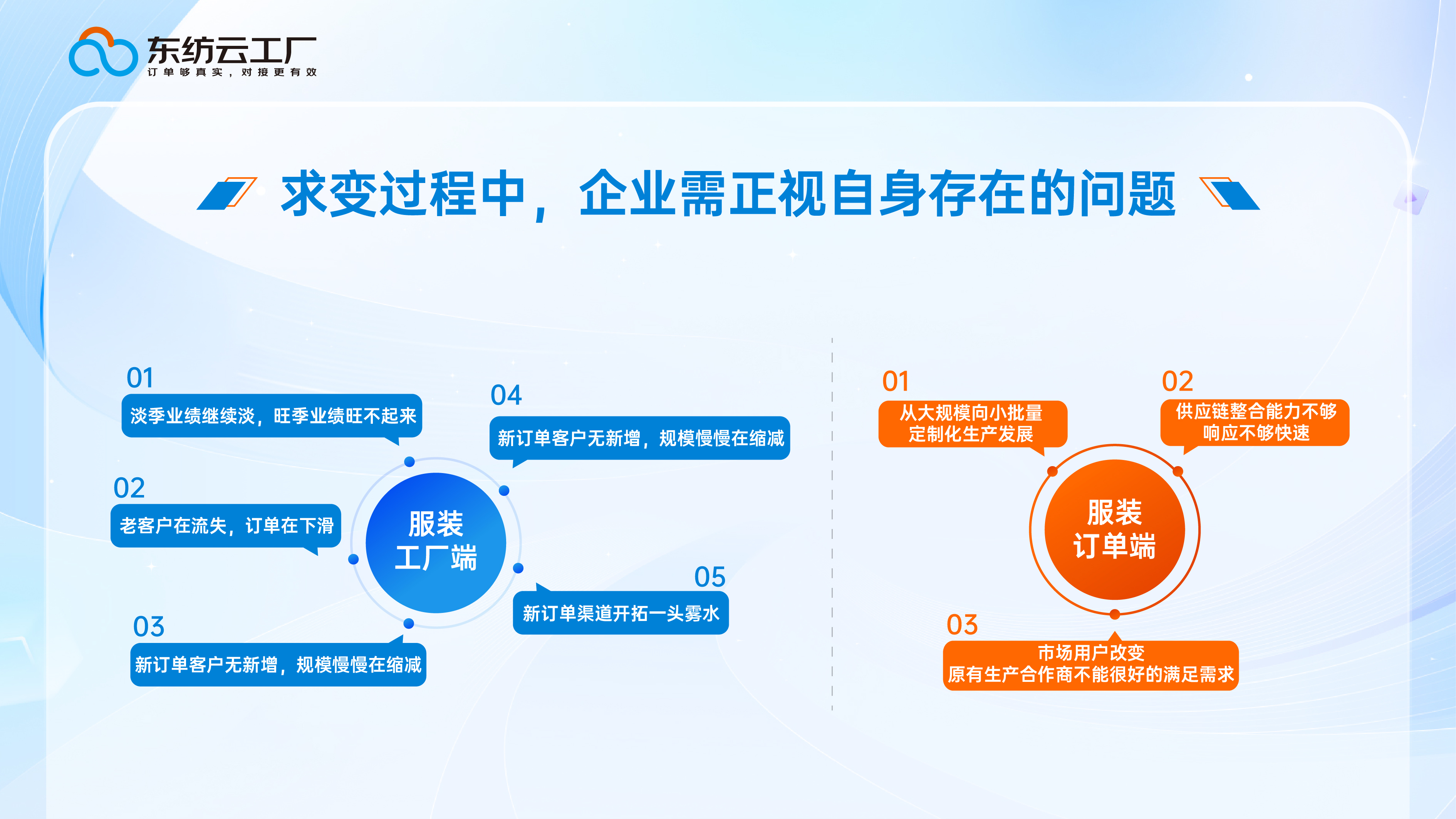

但规模背后,分化同样明显。有得企业凭借自动化产线、供应链整合能力,近三年复合增长率超15%;而更多服装工厂多依赖传统代工模式,增速不足5%。这种分化不仅是产能差距,更是数字化、抗风险能力的全面较量——当消费市场从“批量化”转向“小单快反”,当跨境电商平台挤压传统外贸空间,服装厂的生存逻辑也正在被重塑。

一、服装厂的共性挑战:订单、效率与成本的三重压力

对服装厂而言,当前最紧迫的不是“有没有订单”,而是“能不能接住好订单”。某服装企业负责人坦言:“过去靠大客户长单稳营收,现在客户要求300件起订、7天交货,产线刚调整好,下一个订单又变了。”这种“碎片化订单”导致设备频繁调试、人工效率下降,综合成本反而上升10%-15%。 其次是“效率瓶颈”。尽管多数企业已引入ERP系统,但从打样、排产到质检仍依赖人工经验。

再有是“跨境门槛”。随着SHEIN、Temu等平台崛起,跨境电商订单占比逐年提升,但海外合规要求(如欧盟REACH认证)、物流时效、本地化服务能力,让许多传统工厂望而却步。“不是不想接跨境单,是不懂怎么接。”一位服装从业者道出痛点。

二、破局样本:从“制造”到“智造”的升级路径

面对挑战,部分服装厂已探索出可行路径。浙江某女装代工厂通过“小单元柔性产线”改造,将最小起订量从500件降至100件,换款时间从48小时压缩至4小时,客户复购率提升30%。其核心是拆分产线模块,每组专注1-2个工艺环节,配合数字化排产系统实时调度。

某家运动服饰厂相对聚焦“产业链协同”。他们联合5家面辅料商、3家工艺厂建立共享数据库,客户需求同步至所有环节,面辅料库存周转天数从25天降至12天。这种“垂直整合”模式,既保证交期,又降低了原材料涨价风险。 更值得关注的是“跨境能力构建”。

有的工厂则通过与跨境平台合作,接入其数据中台,提前3个月获取爆款预测,针对性备料生产,去年跨境电商订单占比从5%跃升至25%,利润率提高8个百分点。这些案例证明:转型未必需要“大投入”,关键是对市场需求的精准响应。

三、未来趋势:跨境与生态协同的新机遇

未来,服装厂的增长点将集中在两大方向:其一,“跨境+本土化”。随着Temu等平台加速全球化,能提供“设计-生产-物流-售后”全链路服务的工厂,将获得更高利润分成;其二,“生态化协同”。单独一家工厂难以应对所有挑战,与面辅料商、工艺厂、跨境服务商形成联盟,共享资源、分担风险,将成为主流模式。

但机会与风险并存。中小工厂若无法突破“订单碎片化”“跨境合规”“成本控制”三大关卡,可能面临被整合或淘汰的命运。此时,一个能高效匹配资源、降低试错成本的第三方平台,显得尤为关键。

助力服装厂突围,东纺云工厂如何破题?

面对行业痛点,东纺云工厂以“精准匹配、生态协同”为核心,为服装工厂提供一站式解决方案:

- 订单快匹配:每月超3000条优质新订单(加工、现货、工艺、面料),最快当天对接,小单、急单也能精准匹配;

- 订单更可靠:严格审核机制,资质上传、信息备案、电话沟通三重验证,杜绝虚假需求;

- 产业链联动:深度合作服装厂、工艺厂、面辅料商,从面料甄选到工艺落地,全链路快速响应;

- 跨境资源直连:打通SHEIN/TEMU/TikTok等9大跨境官方渠道,团队全程协助对接政策红利,降低出海门槛。

对中国十大服装厂及更多行业同仁而言,东纺云工厂不仅是一个订单平台,更是转型路上的“加速器”——让好工厂接住好订单,让好订单找到好资源。