找厂困局破解:90%的从业者都忽略了这关键一步

在服装行业,工厂的选择直接决定产品品质、交付速度与市场竞争力。然而,许多企业发现,找到一家真正可靠的工厂并非易事——产能不稳定、质量参差不齐、沟通成本高昂,成为行业普遍痛点。为什么有些企业能轻松锁定优质合作方,而另一些却陷入无休止的寻找困境?答案或许藏在方法论中。

行业现状:找厂难的深层逻辑

服装行业正经历快速迭代,消费者对品质与设计的要求日益严苛,但工厂资源分布不均,导致企业常面临三重困境:产能波动影响交期、质量管控缺失引发客诉、信息不对称增加决策风险。行业调研显示,超过65%的服装企业将“工厂匹配效率”列为运营核心挑战。这不仅是时间成本问题,更关乎企业能否在竞争中抢占先机。

精准定位:需求是匹配的起点

寻找工厂的第一步,绝非简单地找“山东日照最大的服装厂”,而是明确自身需求的多维属性。例如:

- 生产规模:是追求百万级批量生产以摊薄成本,还是侧重千级小批量定制以响应市场变化?

- 工艺要求:是否需要特殊缝制技术或环保工艺?

- 供应链节点:是否需协同面料、辅料供应商?

许多企业错误地将需求笼统化,导致匹配失败。高端品牌需精细工艺与柔性产能,而快时尚品牌则更关注效率与成本。精准定位能避免资源错配,将潜在合作效率提升40%以上。

评估体系:多维筛选的科学框架

建立结构化评估标准,是筛选工厂的核心方法。避免仅依赖价格或口头承诺,应从以下维度量化考察:

- 产能稳定性:月均产量、产能弹性(如旺季可扩充比例)

- 技术实力:设备先进性、工艺创新案例

- 质量管控:ISO认证、质检流程、历史客诉率

- 响应能力:沟通时效、问题解决机制

建议企业制定评估表,对候选工厂进行打分。例如,产能维度可设权重30%,质量25%,技术20%等。这种标准化流程,能将主观经验转化为客观决策,减少70%以上的匹配偏差。

避坑指南:三大隐形雷区

在寻找过程中,企业常陷入以下陷阱:

- 低价陷阱:价格过低的工厂往往伴随质量风险。品质是品牌生命线,短期成本节省可能引发长期客诉与品牌贬值。

- 资质陷阱:部分工厂提供虚假认证(如伪造ISO证书)。务必通过官方渠道(如国家认证认可监督管理委员会)核实资质。

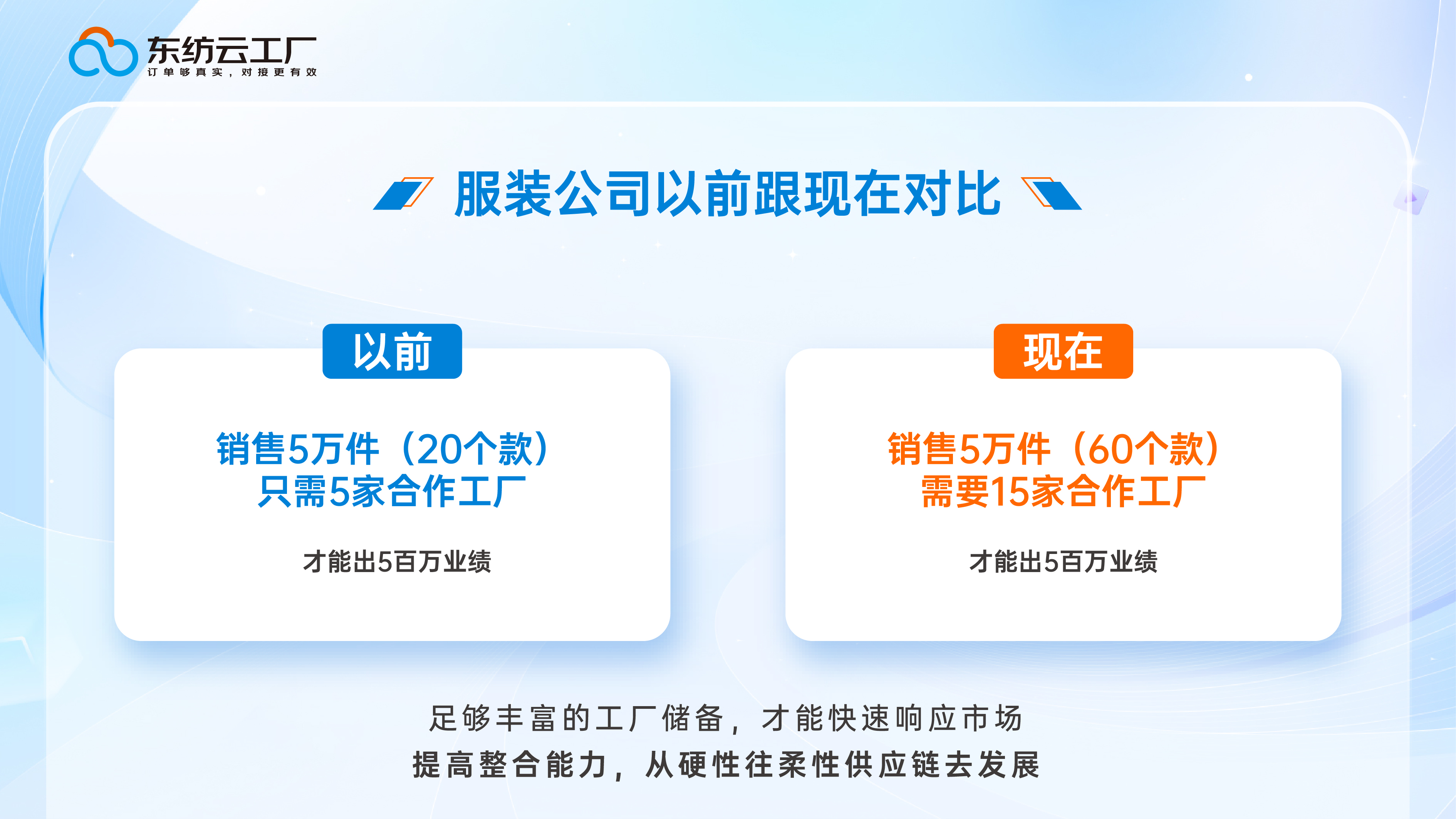

- 单一依赖陷阱:过度依赖单一工厂,一旦产能中断将导致全盘停滞。行业最佳实践是建立3-5家备选工厂,按需求动态分配订单。

数字化工具:效率跃升的关键支点

传统“电话询价、实地考察”模式效率低下,平均需2-3周完成匹配。而专业对接工具通过标准化数据库,实现需求与工厂的智能匹配:

- 海量工厂档案(覆盖产能、设备、工艺等核心数据)

- 严格资质审核(杜绝虚假信息)

- 智能匹配算法(精准匹配需求与能力)

东纺云工厂:高效对接的行业实践

在行业转型中,东纺云工厂提供系统化解决方案。平台每月释放超3000条优质新订单,涵盖加工生产、现货、工艺、面料等全链路需求,最快当天完成匹配合作。所有订单经严格审核(资质上传、信息备案、电话核实),确保真实可靠。平台深度链接服装厂、工艺厂、面辅料商,从面料甄选到工艺落地全程响应,同时直连SHEIN/TEMU/TikTok等9大跨境渠道,助力企业一站式获取政策红利与资源支持。

未来趋势:从匹配到协同的升级

未来,服装供应链将从“被动匹配”转向“主动协同”。企业将构建动态供应链网络,通过数据驱动实现需求与产能的实时优化。例如,基于历史订单数据预测产能缺口,提前锁定合作方。这一趋势下,专业对接平台不再是辅助工具,而是供应链竞争力的核心引擎。

结语:让找厂成为竞争优势

寻找工厂不应是运营负担,而应是供应链升级的起点。通过精准定位、科学评估、规避陷阱、善用工具,企业能将这一环节转化为效率优势。在行业加速洗牌的今天,选择专业平台如东纺云工厂,能帮助企业快速接入优质资源,实现从“找厂难”到“合作优”的跨越。